Nội dung

1. Giới thiệu chung

2. Các lưu ý khi sử dụng vòng bi

3. Bảo dưỡng vòng bi

4. Các thông số vận hành vòng bi

5. Cách kiểm tra vòng bi

6. Vết chạy và tải tác động trên vòng bi

7. Các hư hỏng vòng bi và cách khắc phục

Phụ lục: BIỂU ĐỒ CHẨN ĐOÁN HƯ HỎNG VÒNG BI

1. Giới thiệu chung

Khi một vòng bi bị hư hỏng trong quá trình vận hành, sẽ dẫn đến toàn bộ máy hoặc thiết bị hư hỏng. Một khi vòng bi bị hư hỏng sớm hay gây ra các sự cố không mong muốn thì điều quan trọng là có thể xác định và dự đoán được các hư hỏng trước khi xử lý, để từ đó có các hành động khắc phục kịp thời.

Thông thường, kiểm tra vòng bi hay buồng gối đỡ có thể xác định được nguyên nhân gây ra hư hỏng. Các nguyên nhân phổ biến gây ra hư hỏng vòng bi là bôi trơn kém, tháo lắp sai, lựa chọn vòng bi không đúng, tìm hiểu về trục và buồng gối đỡ chưa kỹ càng. Nguyên nhân cũng có thể xác định bằng cách xem xét sự vận hành của vòng bi trước khi nó hư hỏng, phân tích tình trạng bôi trơn và tình trạng lắp đặt và quan sát cẩn thận các vòng bi hư hỏng.

Một số trường hợp vòng bi bị hư hỏng một cách nhanh chóng, tuy nhiên sự hư hỏng sớm này khác với sự hư hỏng do mỏi do sự tróc vảy. Các hư hỏng vòng bi được chia và phân loại thành 2 loại hư hỏng: hư hỏng sớm vòng bi và hư hỏng tự nhiên do mỏi khi có sự tiếp xúc kim loại.

2. Sử dụng vòng bi

2.1 Các lưu ý khi xử lý vòng bi

Vòng bi là bộ phận máy có độ chính xác cao nên phải xử lý hết sức cẩn thận. Ngoài ra để đảm bảo sự vận hành trơn tru và tuổi thọ như mong đợi, vòng bi cần phải sử dụng hợp lý. Dưới đây là các lưu ý chính khi xử lý vòng bi:

(1) Giữ vòng bi và khu vưc xung quanh nơi đặt vòng bi sạch sẽ: chất bẩn hay bụi bẩn thạm chí không nhìn thấy được bằng mắt thường đều ảnh hưởng có hại cho vòng bi. Vì vậy luôn giữ vòng bi và môi trường xung quanh sạch sẽ để tránh sự xâm nhập của bụi bẩn.

(2) Cẩn thận khi thao tác với vòng bi: các chấn động mạnh trong suốt quá trình thao tác có thể gây xước hay làm phá hỏng vòng bi. Tác động mạnh có thể gây vỡ hay nứt.

(3) Sử dụng các dụng cụ hợp lý.

(4) Ngăn ngừa sự ăn mòn: mồ hôi từ tay cầm hay các chất bẩn khác có thể gây ăn mòn vòng bi. Do đó cần giữ tay sạch hoặc đeo găng tay nếu có thể khi xử lý vòng bi.

2.2 Lắp đặt vòng bi

Việc lắp đặt vòng bi ảnh hưởng đến độ chính xác, tuổi thọ và sự hoạt động về sau. Đề nghị lắp vòng bi theo các bước sau đây:

(1) Vệ sinh vòng bi và các bộ phận xung quanh

(2) Kiểm tra kích thước và tình trạng các bộ phận liên quan

(3) Tiến hành theo quy trình lắp

(4) Kiểm tra lần cuối xem vòng bi đã được lắp hợp lý chưa

(5) Cung cấp đúng loại và đủ lượng chất bôi trơn

Hầu hết các vòng bi quay cùng trục, nên phương pháp lắp thường là lắp chặt trục với vòng trong của bi và có khe hở giữa vòng ngoài vòng bi với lỗ thân gối đỡ.

2.3 Kiểm tra khivận hành

Sau khi lắp đăt xong vòng bi, công việc quan trọng là chạy thử operating test. Bảng 2.1 dưới đây liệt kê các phương pháp chạy thử và hướng dẫn ở bảng 2.2 cách xử lý các sự cố đối với các từng trường hợp hư hỏng.

--> -->

-->

-->3. Bảo dưỡng vòng bi

-->

-->

Ghi chú: 1 mm2/s = 1 cSt (Centi-Stokes)

Bảng 4.4

-->

-->

HẾT PHẦN 1

HẾT PHẦN 1

Mời xem tiếp phần 2: Các hư hỏng và cách khắc phục

Thanh Sơn dịch

1. Giới thiệu chung

2. Các lưu ý khi sử dụng vòng bi

3. Bảo dưỡng vòng bi

4. Các thông số vận hành vòng bi

5. Cách kiểm tra vòng bi

6. Vết chạy và tải tác động trên vòng bi

7. Các hư hỏng vòng bi và cách khắc phục

Phụ lục: BIỂU ĐỒ CHẨN ĐOÁN HƯ HỎNG VÒNG BI

1. Giới thiệu chung

Khi một vòng bi bị hư hỏng trong quá trình vận hành, sẽ dẫn đến toàn bộ máy hoặc thiết bị hư hỏng. Một khi vòng bi bị hư hỏng sớm hay gây ra các sự cố không mong muốn thì điều quan trọng là có thể xác định và dự đoán được các hư hỏng trước khi xử lý, để từ đó có các hành động khắc phục kịp thời.

Thông thường, kiểm tra vòng bi hay buồng gối đỡ có thể xác định được nguyên nhân gây ra hư hỏng. Các nguyên nhân phổ biến gây ra hư hỏng vòng bi là bôi trơn kém, tháo lắp sai, lựa chọn vòng bi không đúng, tìm hiểu về trục và buồng gối đỡ chưa kỹ càng. Nguyên nhân cũng có thể xác định bằng cách xem xét sự vận hành của vòng bi trước khi nó hư hỏng, phân tích tình trạng bôi trơn và tình trạng lắp đặt và quan sát cẩn thận các vòng bi hư hỏng.

Một số trường hợp vòng bi bị hư hỏng một cách nhanh chóng, tuy nhiên sự hư hỏng sớm này khác với sự hư hỏng do mỏi do sự tróc vảy. Các hư hỏng vòng bi được chia và phân loại thành 2 loại hư hỏng: hư hỏng sớm vòng bi và hư hỏng tự nhiên do mỏi khi có sự tiếp xúc kim loại.

2. Sử dụng vòng bi

2.1 Các lưu ý khi xử lý vòng bi

Vòng bi là bộ phận máy có độ chính xác cao nên phải xử lý hết sức cẩn thận. Ngoài ra để đảm bảo sự vận hành trơn tru và tuổi thọ như mong đợi, vòng bi cần phải sử dụng hợp lý. Dưới đây là các lưu ý chính khi xử lý vòng bi:

(1) Giữ vòng bi và khu vưc xung quanh nơi đặt vòng bi sạch sẽ: chất bẩn hay bụi bẩn thạm chí không nhìn thấy được bằng mắt thường đều ảnh hưởng có hại cho vòng bi. Vì vậy luôn giữ vòng bi và môi trường xung quanh sạch sẽ để tránh sự xâm nhập của bụi bẩn.

(2) Cẩn thận khi thao tác với vòng bi: các chấn động mạnh trong suốt quá trình thao tác có thể gây xước hay làm phá hỏng vòng bi. Tác động mạnh có thể gây vỡ hay nứt.

(3) Sử dụng các dụng cụ hợp lý.

(4) Ngăn ngừa sự ăn mòn: mồ hôi từ tay cầm hay các chất bẩn khác có thể gây ăn mòn vòng bi. Do đó cần giữ tay sạch hoặc đeo găng tay nếu có thể khi xử lý vòng bi.

2.2 Lắp đặt vòng bi

Việc lắp đặt vòng bi ảnh hưởng đến độ chính xác, tuổi thọ và sự hoạt động về sau. Đề nghị lắp vòng bi theo các bước sau đây:

(1) Vệ sinh vòng bi và các bộ phận xung quanh

(2) Kiểm tra kích thước và tình trạng các bộ phận liên quan

(3) Tiến hành theo quy trình lắp

(4) Kiểm tra lần cuối xem vòng bi đã được lắp hợp lý chưa

(5) Cung cấp đúng loại và đủ lượng chất bôi trơn

Hầu hết các vòng bi quay cùng trục, nên phương pháp lắp thường là lắp chặt trục với vòng trong của bi và có khe hở giữa vòng ngoài vòng bi với lỗ thân gối đỡ.

2.3 Kiểm tra khivận hành

Sau khi lắp đăt xong vòng bi, công việc quan trọng là chạy thử operating test. Bảng 2.1 dưới đây liệt kê các phương pháp chạy thử và hướng dẫn ở bảng 2.2 cách xử lý các sự cố đối với các từng trường hợp hư hỏng.

--> -->

Bảng 2.1: Các phương pháp kiểm tra chạy thử

Cỡ máy

|

Quy trình chạy thử

|

Kiểm tra tình trạng vòng bi

|

Máy cỡ nhỏ

|

Vận hành bằng tay: Quay thử trục bằng tay. Nếu quay trơn tru thì tiến hành chạy máy.

|

Chạy không trơn tru Chạy có sự gián đoạn (bị nứt, vỡ hoặc lõm).

Mômen quay không đều (lỗi lắp ráp)

Mômen quay quá mức (lỗi lắp ráp hay khe hở hướng kính bên trong không đủ)

|

Chạy máy bằng máy dẫn động: ban đầu chạy ở tốc độ chậm không tải, sau đó từ từ tăng tốc và mang tải tới khi đạt tới tốc độ thiết kế.

|

Kiểm tra tiếng ồn bất thường.

Kiểm tra nhiệt độ tăng bất thường.

Rò rỉ chất bôi trơn. Sự biến màu.

| |

Máy lớn

|

Vận hành không tải: mở điện và cho máy chạy chậm. Tắt máy để máy chạy quán tính cho đến khi ngừng hẳn. Nếu không có vấn đề bất thường xảy ra thì cho chạy thử có tải

|

Rung động

Tiếng ồn, v.v…

|

Chạy máy bằng máy dẫn động: giống với máy cỡ nhỏ.

|

Giống trường hợp máy cỡ nhỏ.

|

Bảng 2.2: Nguyên nhân và cách khắc phục cho một số vận hành bất thường

Bất thường

|

Nguyên nhân

|

Khắc phục

| |

Tiếng ồn lạ

|

Tiếng ồn lớn của kim loại

|

Tải bất thường

|

Chế độ lắp, khe hở trong, tải đặt trước, vị trí vai thân gối không hợp lý.

|

Lắp ráp sai

|

Độ chính xác gia công và độ đồng tâm trục với lỗ gối và độ chính xác lắp ráp chưa hợp lý.

| ||

Bôi trơn không đủ hoặc không đúng

|

Bổ sung chất bôi trơn hay lựa chọn chất bôi trơn khác

| ||

Cọ xát của các chi tiết quay

|

Thay đổi thiết kế vòng làm khuất khúc

| ||

Tiếng ồn lớn đều

|

Vết nứt, ăn mòn hay vết xước trên rãnh lăn

|

Thay mới hay làm sạch vòng bi cẩn thận, cải thiện sự làm kín và sử dụng chất bôi trơn sạch

| |

Có vết lõm

|

Thay mới vòng bi cẩn thận

| ||

Sự tróc vảy trên rãnh lăn

|

Thay mới vòng bi

| ||

Tiếng ồn lớn không đều

|

Khe hở quá mức

|

Thay đổi chế độ lắp, khe hở và tải đặt trước.

| |

Sự thâm nhập phần tử bên ngoài

|

Thay mới hay làm sạch vòng bi cẩn thận, cải thiện sự làm kín và sử dụng chất bôi trơn sạch

| ||

Có vết nứt hoặc tạo vảy trên các viên bi.

|

Thay mới vòng bi

| ||

Nhiệt độ tăng bất thường

|

Bôi trơn quá mức

|

Giảm lượng chất bôi trơn và lựa chọn loại mỡ rắn hơn

| |

Chất bôi trơn không đúng hay không đủ

|

Bổ sung chất bôi trơn hay lựa chọn chất bôi trơn tốt hơn

| ||

Tải bất thường

|

Chế độ lắp, khe hở trong, tải đặt trước, vị trí vai thân gối không hợp lý.

| ||

Lỗi lắp ráp

|

Độ chính xác gia công và độ đồng tâm trục với lỗ gối và độ chính xác lắp ráp chưa hợp lý.

| ||

Sự ma sát với vòng làm kín hay mặt lắp gép bị trờn.

|

Làm kín hợp lý, thay mới vòng bi, chế độ lắp và phương pháp lắp hợp lý

| ||

Rung động

|

Có vết lõm

|

Thay mới vòng bi cẩn thận

| |

Sự tạo vảy

|

Thay mới vòng bi

| ||

Lỗi lắp ráp

|

Đảm bảo độ vuông góc giữa trục và vai lỗ gối

| ||

Sự thâm nhập phần tử bên ngoài

|

Thay mới hay làm sạch vòng bi cẩn thận, cải thiện sự làm kín và sử dụng chất bôi trơn sạch

| ||

Sự rò rỉ hay biến màu chất bôi trơn

|

Quá nhiều chất bôi trơn. Sự thâm nhập phần tử bên ngoài hay các hạt mài

|

Giảm lượng chất bôi trơn và lựa chọn loại mỡ rắn hơn. Thay vòng bi hay chất bôi trơn. Vệ sinh buồng gối và các bộ phận bên trong.

| |

-->3. Bảo dưỡng vòng bi

Vòng bi cần phải kiểm tra và bảo dưỡng định kỳ đảm bảo sự vận hành với tuổi thọ tối đa. Có các phương pháp kiểm tra sau:

(1) Kiểm tra khi đang chạy

Xác định chu kỳ thời gian thay mới vòng bi và định kỳ bổ sung chất bôi trơn, kiểm tra tính chất dầu bôi trơn và các thông số vận hành như nhiệt độ vận hành, độ rung, tiếng ồn. (tham khảo thêm phần 4).

(2) Kiểm tra vòng bi

Kiểm tra vòng bi thật kỹ trong suốt thời gian dừng máy kiểm tra và thay mới các chi tiết máy định kỳ. Kiểm tra tình trạng rãnh bi. Nếu xác định có hư hỏng thì quyết định sử dụng lại hoặc nên được thay mới (tham khảo thêm phần 5).

-->4. Các thông số vận hành vòng bi

Các thông số vận hành chính của vòng bi là: tiếng ồn, rung động, nhiệt độ và tình trạng chất bôi trơn. Mời tham khảo bảng 2.2 nếu phát hiện có bất cứ sự bất thường nào khi vận hành.

4.1 Tiếng ồn của vòng bi

Trong suốt quá trình vận hành, sử dụng thiết bị theo dõi âm thanh để đo âm lượng và đặc tính của tiếng ồn khi vòng bi quay. Có thể phân biệt các hư hỏng của vòng bi như sự tróc vảy dựa trên đặc tính bất thường của tiếng ồn.

4.2 Rung động ở vòng bi

Những bất thường của vòng bi có thể được phân tích bằng cách đo rung động của một máy đang chạy. Một thiết bị phân tích biểu đồ tần số dạng phổ được sử dụng để đo độ lớn của rung động và sự phân bố của các tần số. Các kết quả kiểm tra có thể xác định được các nguyên nhân của các bất thường của vòng bi. Các dữ liệu đo được thay đổi theo điều kiện vận hành của vòng bi và vị trí đo rung động. Vì thế cần xác định các tiêu chuẩn đánh giá cho mỗi máy được đo.

Việc theo dõi những bất thường về rung động từ vòng bi trong suốt thời gian vận hành là rất hữu ích trong việc bảo trì.

4.3 Nhiệt độ vòng bi

Nói chung, nhiệt độ vòng bi có thể dự tính được từ nhiệt độ đo được bên ngoài vỏ của gối đỡ, mà còn có thể đo trực tiếp từ vòng ngoài của vòng bi bằng một đầu đo đi xuyên qua một lỗ dầu trên vỏ gối.

Thông thường nhiệt độ vòng bi tăng lên từ từ sau khi khởi động máy đến khi chạy ổn định sau khoảng 1-2 tiếng đồng hồ. Nhiệt độ vòng bi khi chạy ổn định phụ thuộc vào tải, tốc độ quay và đặc tính truyền nhiệt của máy. Sự bôi trơn không đủ hay lắp ráp không đúng có thể gây ra nhiệt độ ổ bi tăng nhanh chóng. Những trường hợp như vậy cần tạm thời ngừng và có biện pháp khắc phục.

4.4 Ảnh hưởng của sự bôi trơn

-->

Mục đích chính của sự bôi trơn là giảm ma sát và giảm sự mài mòn bên trong vòng bi tránh hư hỏng sớm vòng bi. Chất bôi trơn cung cấpnhững ưu điểm sau:

(1) Giảm ma sát và mài mòn: màng dầu giúp giảm ma sát, sự mài mòn và ngăn ngừa sự tiếp xúc trực tiếp của các chi tiết kim loại như bi, vòng trong, vòng ngoài và vòng giữ bi.

(2) Kéo dài tuổi thọ mỏi của kim loại: phụ thuộc vào độ nhớt và độ dày của màng dầu giữa các bề mặt tiếp xúc. Màng dầu càng dày sẽ giúp kéo dài tuổi thọ mỏi, và nếu độ nhớt thấp sẽ dẫn đến màng dầu nhỏ và nếu độ nhớt quá thấp sẽ dẫn đến không đủ tạo màng dầu.

(3) Giảm sự sinh nhiệt do ma sát và tác dụng làm mát: Sự tuần hoàn dầu bôi trơn giúp đưa nhiệt sinh ra do ma sát ra khỏi gối nhằm ngăn ngừa vòng bi quá nhiệt và dầu bị biên chất.

(4) Có tác dụng làm kín và ngăn ngừa gỉ sét: sự bôi trơn đủ cũng giúp ngăn tạp chất xâm nhập từ bên ngoài vào vòng bi và bảo vệ nó chống lại sự ăn mòn và gỉ sét.

4.5 Lựa chọn chất bôi trơn

Có hai phương pháp chính bôi trơn vòng bi: bôi trơn bằng mỡ và bôi trơn bằng dầu. Lựa chọn phương pháp nào phụ thuộc điều kiện và mục đích sử dụng để đạt được sự vận hành tốt nhất của vòng bi. Bảng so sánh giữa hai kiểu bôi trơn Bảng 4.1

Nội dung

|

Bôi trơn bằng mỡ

|

Bôi trơn bằng dầu

|

Kết cấu buồng ổ và phương pháp làm kín

|

Đơn giản

|

Phức tạp hơn. Đòi hỏi bảo trì cẩn thận hơn

|

Tốc độ

|

Tốc độ giới hạn: 65%~80% tốc độ của bôi trơn bằng dầu

| |

Hiệu quả làm mát

|

Kém

|

Truyền nhiệt là có thể sử dụng bôi trơn cưỡng bức tuần hoàn

|

Độ lỏng

|

Kém

|

Tốt

|

Thay mới

|

Một vài trường hợp khó khăn

|

Dễ dàng

|

Loại chất bẩn

|

Không thể

|

Dễ dàng

|

Nhiễm bẩn bên ngoài do rò rỉ

|

Hiếm khi nhiễm bẩn bởi rò rỉ

|

Thường rò rỉ. Không thích hợp nếu đòi hỏi tránh nhiễm bẩn từ bên ngoài.

|

Mối quan hệ giữa nhiệt độ và độ nhớt

(1) Bôi trơn bằng mỡ: Mỡ là một chất bôi trơn với thành phần cơ bản là dầu và các phụ gia. Khi lựa chọn mỡ, chú ý sự phù hợp với điều kiện sử dụng của mỡ. Xem ví dụ về độ đặc của mỡ và nơi sử dụng bảng 4.2:

Độ đặc của mỡ

|

#0

|

#1

|

#2

|

#3

|

#4

|

Độ đặc (1/10mm)

|

355~385

|

310~340

|

265~295

|

220~250

|

175~205

|

Ứng dụng

|

Cung cấp mỡ tập trung

|

Cung cấp mỡ tập trung

Nhiệt độ thấp

|

Loại mỡ thông thường

|

Loại mỡ thông thường, nhiệt độ cao

|

Nhiệt độ cao

|

Nơi dễ xảy ra ăn mòn

|

Nơi dễ xảy ra ăn mòn

|

vòng bi có vòng bịt kín

|

vòng bi có vòng bịt kín

|

Nơi mỡ sử dụng để làm kín

|

(2) Bôi trơn bằng dầu: Có nhiều phương pháp bôi trơn bằng dầu khác nhau: bể dầu, bôi trơn nhỏ giọt, kiểu vung tóe, bôi trơn tuần hoàn, phun sương và phun dạng khí. Phương pháp này sử dụng cho thiết bị tốc độ cao và nhiệt độ cao. Bôi trơn bằng dầu đặc biệt hiệu quả trong những trường hợp phải lấy nhiệt ra khỏi vị trí bôi trơn. Chú ý lựa chọn dầu có độ nhớt phù hợp với nhiệt độ vận hành của vòng bi. Nói chung, dầu có độ nhớt thấp sử dụng cho thiết bị tốc độ cao, còn thiết bị tải nặng thì dùng loại dầu có độ nhớt cao. Đối với ứng dụng thông thường thì khoảng độ nhớt thay đổi theo nhiệt độ vận hành ở bảng 4.3. Ngoài ra bảng 4.1 cho thấy mối quan hệ giữa nhiệt độ và độ nhớt của dầu bôi trơn. Xem ví dụ về lựa chọn dầu bôi trơn cho các điều kiện vận hành khác nhau ở Bảng 4.4.

Bảng 4.3 Độ nhớt yêu cầu cho các loại vòng bi

Loại vòng bi

|

Độ nhớt ở nhiệt độ vận hành

|

vòng bi cầu

vòng bi đũa trụ

|

>=13 mm2/s

|

vòng bi đũa kim

vòng bi đũa trụ

|

>=20 mm2/s

|

vòng bi chặn đũa trụ

|

>=32 mm2/s

|

Nhiệt độ vận hành

|

Tốc độ

|

Tải nhẹ và bình thường

|

Tải nặng và mạnh

|

-30~0oC

|

Dưới tốc độ tới hạn

|

ISO VG 15, 22, 32 (dầu cho máy lạnh)

|

-

|

-0~50oC

|

Dưới 50% tốc độ tới hạn

|

ISO VG 32, 46, 68 (dầu cho ổ đỡ, tuốcbin)

|

ISO VG 46, 68, 100 (dầu cho ổ đỡ, tuốcbin)

|

Ở khoảng 50% đến 100% tốc độ tới hạn

|

ISO VG 15, 22, 32 (dầu cho ổ đỡ)

|

ISO VG 22, 32, 46 (dầu cho ổ đỡ, tuốcbin)

| |

Trên tốc độ tới hạn

|

ISO VG 10, 15, 22 (dầu cho ổ đỡ)

|

-

| |

50~80oC

|

Dưới 50% tốc độ tới hạn

|

ISO VG 100, 150, 220 (dầu cho ổ đỡ)

|

ISO VG 150, 220, 320 (dầu cho ổ đỡ)

|

Ở khoảng 50% đến 100% tốc độ tới hạn

|

ISO VG 46, 68, 100 (dầu cho ổ đỡ, tuốcbin)

|

ISO VG 68, 100, 150 (dầu cho ổ đỡ, tuốcbin)

| |

Trên tốc độ tới hạn

|

ISO VG 32, 46, 68 (dầu cho ổ đỡ, tuốcbin)

|

-

| |

80~110oC

|

Dưới 50% tốc độ tới hạn

|

ISO VG 320, 460 (dầu cho ổ đỡ)

|

ISO VG 460, 680 (dầu cho ổ đỡ, hộp số)

|

Ở khoảng 50% đến 100% tốc độ tới hạn

|

ISO VG 150, 220 (dầu cho ổ đỡ)

|

ISO VG 220, 320 (dầu cho ổ đỡ)

| |

Trên tốc độ tới hạn

|

ISO VG 68, 100 (dầu cho ổ đỡ, tuốcbin)

|

-

|

Ghi chú: Tốc độ giới hạn sử dụng trong bảng trên dựa theo bảng tra kích trước vòng bi của NSK.

4.1 Bổ sung và thay mới chất bôi trơn

(1) Bổ sung định kỳ: Dù sử dụng loại mỡ chất lượng cao thì tính chất của nó cũng bị giảm theo thời gian, vì vậy đòi hỏi thay mới định kỳ. Hình 4.2 (1) và (2) cho thấy tần suất bổ sung dầu đối với từng loại vòng bi ở tốc độ khác nhau. Bảng này áp dụng cho loại mỡ dầu khoáng xà phòng lithium chất lượng cao, nhiệt độ vòng bi 70oC và tải bình thường (P/C=0.1). Ghi chú P: tải trọng cân bằng; C: Tải trọng cơ bản.

- Nhiệt độ: nếu nhiệt độ vòng bi vượt quá 70oC, tần suất bổ sung dầu được giảm một nửa cho mỗi 15oC tăng lên.

- Mỡ: đối với trường hợp vòng bi cầu, tần suất thay đổi phụ thuộc vào loại mỡ sử dụng. (ví dụ đối với mỡ dầu tổng hợp xà phòng lithium chất lượng cao có thể tăng tần suất lên 2 lần).

- Tải trọng: Tần suất bổ sung phụ thuộc độ lớn của tải trọng vòng bi. Xem bảng 4.2 (3).

(2) Tần suất thay dầu: Tần suất thay dầu phụ thuộc điều kiện vận hành và số lượng dầu. Nói chung, đối với nhiệt độ vạn hành dưới 50oC và môi trường sạch, tần suất thay thế là 1 năm. Nếu nhiệt độ dầu trên 100oC, thì nên thay dầu ít nhất 3 tháng một lần.

Bảng 4.2: Tần suất bổ sung mỡ

-->

5. Cách kiểm tra vòng bi

Khi kiểm tra một vòng bi trong thời gian kiểm tra bảo dưỡng định kỳ thiết bị, kiểm tra vận hành, hay thay thế các bộ phận thiết bị, cần xác định tình trạng vòng bi để xem có tiếp tục hoạt động nữa hay không.

Nên ghi lại các thông số kiểm tra vòng bi khi tháo. Sau khi lấy mẫu mỡ và đo lượng mỡ dư thừa thì tiến hành vệ sinh vòng bi. Tiếp tục kiểm tra có hay không những hư hỏng bất thường đối với vòng giữ bi, bề mặt lắp lỗ trong vòng bi, bề mặt bi, bề mặt rãnh bi. Xem phần 6 quan sát vết chạy trên bề mặt rãnh bi.

Khi đánh giá có hay không sử dụng lại vòng bi, cần theo các điểm đánh giá sau: mức độ hư hỏng vòng bi, sự làm việc của máy, mức độ quan trọng của máy, điều kiện vận hành, tần suất kiểm tra bảo dưỡng. Nếu kiểm tra phát hiện vòng bi có những hư hỏng bất thường thì cố gắng xác định được nguyên nhân và cách khắc phục (xem phần 7) và tiến hành sự khắc phục.

Nếu khi kiểm tra phát hiện bất cứ hư hỏng nào mà thấy không thể sử dụng lại thì vòng bi cần phải thay mới.

(1) Nứt hay vỡ vòng giữ bi, các viên bi và ca trong.

(2) Sự tróc vảy của các viên bi hay rãnh lăn.

(3) Bị xước, tạo vết khía trên các viên bi, tạo bề mặt gờ trên rãnh lăn.

(4) Sự mài mòn vòng giữ bi hay lỏng các đnh tán.

(5) Tạo vết rạn nứt hay gỉ sét trên các viên bi hoặc rãnh lăn.

(6) Có các vết lõm trên các viên bi hoặc rãnh lăn.

(7) Sự rão của các bề mặt ngoài ca ngoài hay lỗ ca trong.

(8) Sự biến màu do nhiệt.

(9) Các vòng làm kín bị hư hỏng hay vòng làm kín mỡ của vòng bi.

6. Vết chạy và tải trọng tác dụng

Khi vòng bi quay, rãnh lăn của ca trong và ca ngoài tạo ra sự tiếp xúc với các viên bi. Kết quả tạo ra một đường mài mòn trên các viên bi và các rãnh lăn. Các vết chạy rất có ích trong việc xác định tình trạng tải trọng, vì thế cần quan sát cẩn thận khi vòng bi được tháo ra.

Nếu vết chạy được thể hiện rõ ràng, có thể xác định vòng bi mang tải hướng kính, dọc trục hay tải trọng momen. Ngoài ra cũng cần xác định độ tròn của vòng bi. Kiểm tra xem có tải trọng tác dụng không mong muốn hay không hay có lỗi gì xảy ra do lắp đặt không. Cũng cần xác định các nguyên nhân có thể xảy ra.

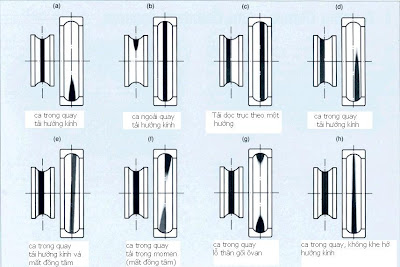

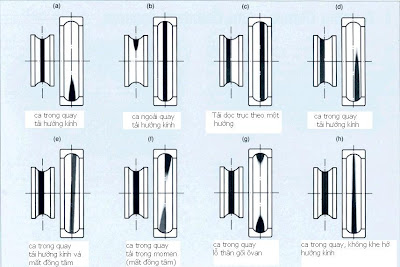

Hình 6.1 (a) cho thấy vết chạy được tạo ra một rãnh sâu ở những điều kiện tải khác nhau. Hình 6.1 (e) đến (h) cho thấy các vết chạy khác nhau mà dẫn đến làm ngắn tuổi thọ của vòng bi do các ảnh hưởng tiêu cực.

Tương tự như vậy hình 6.2 cho thấy các vết chạy của các vòng bi đũa khác nhau. Hình 6.2 (i) cho thấy vết chạy của ca ngoài khi có tải trọng hướng kính tác động hợp lý lên vòng bi đũa trụ khi có một tải trọng trên ca trong quay. Hình 6.2 (j) cho thấy vết chạy trong trường hợp trục bị cong hay có sự nghiêng giữa các ca trong và ca ngoài. Sự mất đồng tâm này dẫn đến tạo ra dải bóng mờ theo bề rộng. Vết này tạo ra đường chéo ở vùng tải trọng bắt đầu và kết thúc. Đối với ổ bi đũa kim hai dãy, khi chịu một tải duy nhất tác động tới ca trong quay, hình 6.2 (k) cho thấy vết chạy trên ca ngoài chịu tải trọng dọc trục. Khi có sự mất đồng tâm giữa ca ngoài và ca trong thì nguyên nhân vết chạy do một tải trọng hướng kính xuất hiện trên ca ngoài như hình 6.2 (m).

HẾT PHẦN 1

HẾT PHẦN 1 Mời xem tiếp phần 2: Các hư hỏng và cách khắc phục

Thanh Sơn dịch

Maintenance & Repairs

- Precautions for Proper Handling of Bearings

- Mounting

- Operation Inspection

- Dismounting

- Inspection of Bearings

- Maintenance and Inspection

Hoàn thiện phần 1

Trả lờiXóa